特斯拉新技术降本40%,国内企业紧跟而上

据最新报道,一体化压铸技术作为一种降低生产成本的利器,正在得到越来越多车厂的推崇,而特斯拉则是最早采用这种技术的汽车制造商之一。

其中,上海特斯拉超级工厂生产的特斯拉Model Y车型,其后底板总成系统已成功采用一体化压铸技术实现快速铸型。相比传统方式,车身系统节省重量超10%,成本降低了40%。

这一新技术是特斯拉“开箱工艺(Unboxed Assembly Process)”组装系统的核心。市场上有观点认为,拥有这项新技术,特斯拉可在18-24个月内,从头开始开发一款汽车,而目前大多数竞争对手需要3至4年的时间。

因此,伴随着特斯拉“开箱工艺”的应用,将进一步促进国内新能源汽车市场的“内卷”达到一个新高度。

工艺先进,试图构建技术壁垒

据特斯拉上海有限公司结构与热管理系统经理崔海伦介绍,在特斯拉Model Y一体压铸的后底板车型上,原本散件被安装集成为一个零件,生产效率得到大幅提升。相比传统方式,车身系统节省重量超10%。另外,成本也有非常明显的优势,得益于优化的结构设计以及材料回收利用成果,车的后底板总成系统采用一体压铸方式后,成本降低了40%。

这也意味着特斯拉的一体化压铸技术将是一种具有革命性的汽车制造工艺,它的核心是通过一次性压铸成型,将原本需要多达400个单独的零部件集成一个整体。这种技术的采用,不仅大大简化了生产流程,提高了生产效率,还降低了成本和车身重量。

首先,从设计和制造的角度来看,特斯拉的一体化压铸技术无疑是一种创新。这种技术将原本复杂的车身底部零件集成在一起,形成了一个完整的铸件。这种铸件不仅强度高,而且重量轻,使得车辆更加节能和环保。此外,这种设计也减少了车身的制造时间和成本,因为它只需要一次压铸就可以完成,而传统工艺需要多次组装和焊接。

此外,从生产的角度来看,传统的汽车制造工艺需要多达数百个甚至数千个零部件进行组装,这无疑增加了生产过程中的复杂性。然而一体化压铸技术只需要一次压铸就可以完成整个车身底部的制造,从而大大简化了生产流程,提高了生产效率。这也是一体化压铸技术能够“降本增效”的主要原因之一。

值得注意的是,特斯拉的一体化压铸技术对于材料的选用和处理也具有很高的要求。铝合金是特斯拉一体化压铸的主要材料,它具有密度低、耐腐蚀、易加工等优点,使得特斯拉能够实现轻量化、高效地生产目标。同时,对于这种材料的处理也是特斯拉的一项重要技术。一体化压铸过程中需要保证铝合金的纯净度、均匀性和微观结构,这对于特斯拉的工程师来说是一个重要的挑战。

因此,基于上述诸多优点,有海外媒体报道称,特斯拉在一体压铸车身技术方面取得了突破性进展,这有望改变现有电动汽车的生产模式,帮助特斯拉实现生产成本减半的目标。报道指出,特斯拉研发了具有6000-9000吨夹紧压力的巨型压力机,可以将Model Y车型的前部和后部车架结构一体压铸,从而降低了生产成本,构建了特斯拉的新技术壁垒。

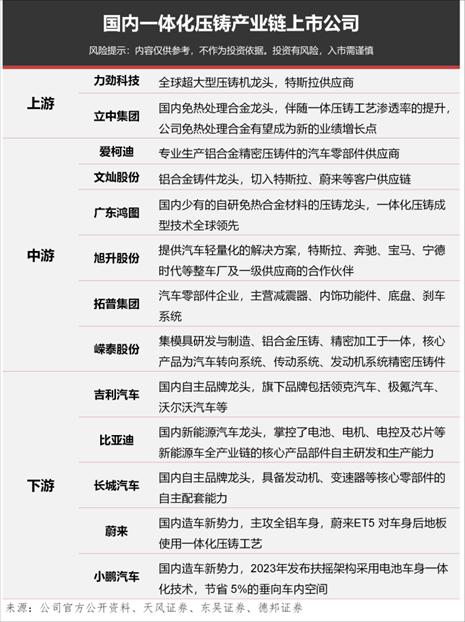

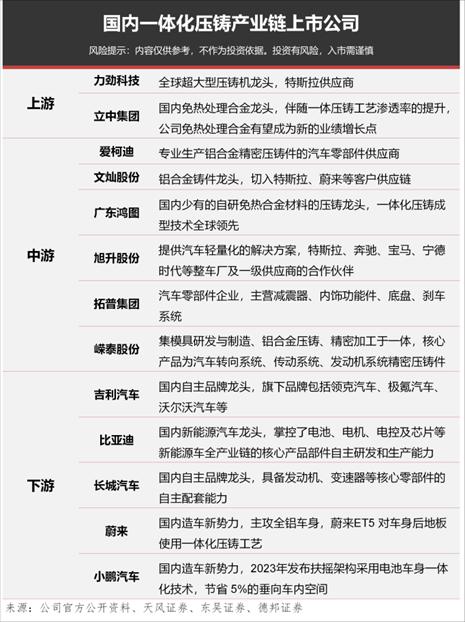

国内已有应用,加紧布局

特斯拉的一体化压铸技术也对我国的汽车产业也产生了深远的影响。我国是全球最大的汽车市场之一,但是我国的汽车制造业与发达国家相比还存在一定的差距。特斯拉的一体化压铸技术的引入,为我国汽车制造业提供了一个学习和借鉴的机会。目前,我国的汽车制造商已经开始通过引进先进的压铸技术和设备,提高生产效率,降低成本,提升自身的竞争力。

据了解,国产极氪汽车在智能化新能源车极氪009的车身就采用了一体化压铸,让新车消除近800个焊接点,零部件数量减少80多个,重量减轻16%。此外,小鹏汽车新推出的“扶摇”架构采用了国内目前唯一量产的前后一体式铝压铸车身,前后一体压铸集成零件数161个,车身结构一次压铸成型,最大压铸力可达1.2万吨。

此外除了下游汽车厂商开始聚焦一体化压铸技术,上游零部件企业也正在积极布局这一领域。永茂泰负责人近日表示,该公司正在与长安、奇瑞等车企进行前期验证,以布局一体化压铸领域。目前,公司后底板等汽车零部件产品尚未进行大批量生产和销售。

多利科技近日则公告称,计划在江苏金坛投资新建“汽车精密零部件及一体化底盘结构件项目”,总投资达30亿元。该公司全资子公司近日收到国内某头部新能源汽车制造商的定点意向书,将提供一体化压铸后地板零部件,并预计于2025年开始量产。

此外,博俊科技负责人近期透露,该公司部分一体化压铸产品已完成试模及制样,预计将于2024年四季度开始量产。此外,公司已为AITO问界品牌的新车M9批量供货车身件。

对于产业链企业的积极布局,中国工程院院士丁文江指出,包括新能源汽车在内的车身、底盘等大型结构件一体化、集成化压铸成型,将原本需要数十道铆接、冲压、焊接、锻造成型的复杂工艺化繁为简,减少加工工艺,减轻零件重量,实现成本降低,这也将成为行业发展的必然趋势。

结语

当下,特斯拉掀起的“一体化压铸”潮流已涌入中国汽车产业链。国内汽车制造商纷纷加入这场“生产技术革命”。

不可否认,一体化压铸技术可以提高生产效率。传统汽车制造过程中,许多组件需要多个工序和供应商进行生产,而一体化压铸技术可以实现一次性完成所有工序,大大减少了生产时间和成本。这对于我国新能源汽车产业来说,可以加快产品上市速度,提高市场竞争力。

我国新能源汽车加大探索这一领域的研究,无疑将加速自主创新的步伐,提升技术水平和核心竞争力。同时,一体化压铸技术的推广应用还将带动相关产业链的发展,进一步促进我国新能源汽车产业的升级和转型。

交易商排行

更多- 监管中EXNESS10-15年 | 英国监管 | 塞浦路斯监管 | 南非监管92.42

- 监管中FXTM 富拓10-15年 |塞浦路斯监管 | 英国监管 | 毛里求斯监管88.26

- 监管中GoldenGroup高地集团澳大利亚| 5-10年85.87

- 监管中金点国际集团 GD International Group澳大利亚| 1-2年86.64

- 监管中Moneta Markets亿汇澳大利亚| 2-5年| 零售外汇牌照80.52

- 监管中IC Markets10-15年 | 澳大利亚监管 | 塞浦路斯监管91.81

- 监管中CPT Markets Limited5-10年 | 英国监管 | 伯利兹监管91.56

- 监管中GO Markets高汇15-20年 | 澳大利亚监管 | 塞浦路斯监管 | 塞舌尔监管87.90

- 监管中alpari艾福瑞5-10年 | 白俄罗斯监管 | 零售外汇牌照87.05

- 监管中易信easyMarkets15-20年 |澳大利亚监管 | 塞浦路斯监管86.33